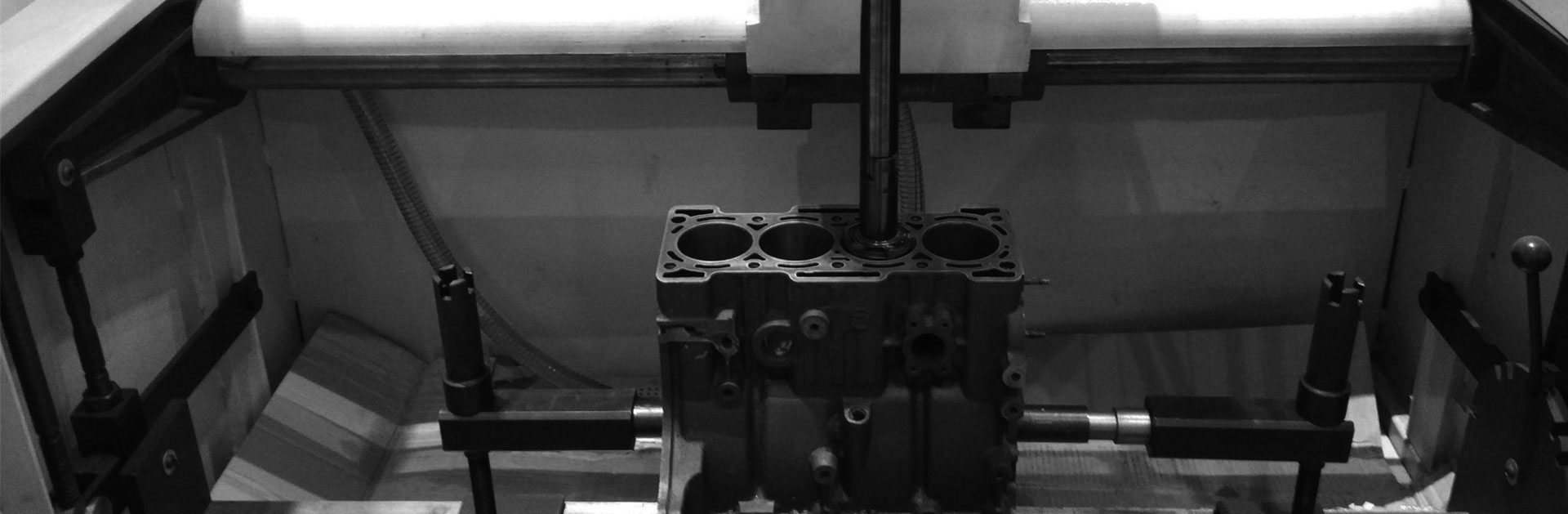

විදුම්

සීඑන්සී විදුම් ක්රියාවලිය සහ විදුම් යන්ත්ර සහ කැනීම් සේවා යනු කුමක්ද?

සිදුරු නොමැතිව ඕනෑම ආකාරයක යන්ත්රයක් සෑදිය නොහැක. කොටස් සම්බන්ධ කිරීම සඳහා, විවිධ ඉස්කුරුප්පු කුහර, පින් සිදුරු හෝ විවිධ ප්රමාණයේ රිවට් කුහර අවශ්ය වේ; සම්ප්රේෂණ කොටස් සවි කිරීම සඳහා විවිධ සවි කිරීම් සිදුරු අවශ්ය වේ; යන්ත්ර කොටස් වලද විවිධ සිදුරු ඇත (තෙල් කුහර, ක්රියාවලි කුහරය, බර අඩු කිරීමේ කුහරය ආදිය). කුහරය අවශ්යතා සපුරාලීම සඳහා සිදුරක් මැෂින් කිරීමේ ක්රියාවලිය සිදුරු යන්ත්රණය ලෙස හැඳින්වේ.

අභ්යන්තර සිදුරු මතුපිට යනු යාන්ත්රික කොටස් සෑදෙන වැදගත් පෘෂ් aces වලින් එකකි. යාන්ත්රික කොටස් වලදී, සිදුරු සහිත කොටස් සාමාන්යයෙන් මුළු කොටස් සංඛ්යාවෙන් 50% සිට 80% දක්වා වේ. සිලින්ඩරාකාර සිදුරු, කේතුකාකාර සිදුරු, නූල් සිදුරු සහ හැඩැති සිදුරු ඇතුළුව සිදුරු වර්ග ද විවිධ වේ.

පොදු සිලින්ඩරාකාර සිදුරු සාමාන්ය සිදුරු හා ගැඹුරු සිදුරු වලට වඩා වෙනස් වන අතර ගැඹුරු සිදුරු යන්ත්ර කිරීමට අපහසු වේ.

මින්ගේගේ විදුම් යන්ත්රෝපකරණ සේවා මුලින් එකතු කරනු ලැබුවේ අපගේ සැකසීමේ හැකියාවන්ට ප්රශංසා කිරීම සඳහා ය. අද වන විට ගනුදෙනුකරුවන් අපගේ කර්මාන්තයේ ප්රමුඛතම කැනීම් සේවාවන් භාවිතා කිරීම අවශ්ය නොවන අවස්ථාවලදී පවා භාවිතා කරයි. වසර 35 ක් තිස්සේ අපි පාරිභෝගිකයින්ට ඔවුන්ගේ නිශ්චිත යෙදුමට නිවැරදි විසඳුම් ලබා දීම සඳහා අපගේ විදුම් සේවා විකාශනය කරමින් සිටිමු. ඔබේ විදුම් ව්යාපෘතිය සඳහා වඩාත්ම ලාභදායී විසඳුම තෝරා ගැනීම සඳහා නිෂ්පාදන පිරිවිතර, ද්රව්ය ඇමතුම් සහ පරිමාවේ අවශ්යතා මින්ගේ ඉංජිනේරුවන් සමාලෝචනය කරනු ඇත.

සිදුරු විදීම සඳහා තාක්ෂණික අවශ්යතා

සිදුරු පිරිසැකසුම් කිරීමේ ක්රියාවලියේදී, අධික ලෙස සිදුරු විෂ්කම්භය ප්රසාරණය වීම, වැඩ කොටසෙහි දුර්වල පෘෂ් ීය රළුබව සහ සරඹ බිට් අධික ලෙස ඇඳීම වැනි ගැටළු වළක්වා ගැනීම අවශ්ය වේ. එමඟින් විදුම් වල ගුණාත්මක භාවයට හා සැකසුම් වැඩි කිරීමට නොහැකි වේ. පිරිවැය. පහත සඳහන් තාක්ෂණික අවශ්යතා හැකිතාක් දුරට සහතික කළ යුතුය:

- - මාන නිරවද්යතාවය: සිදුරේ විෂ්කම්භය සහ ගැඹුරේ නිරවද්යතාවය;

- - හැඩයේ නිරවද්යතාවය: සිදුරු වටකුරු බව, සිලින්ඩරාකාරතාවය සහ අක්ෂයේ straight ජු බව;

- - ස්ථාන නිරවද්යතාවය: කුහරය සහ කුහරයේ අක්ෂය හෝ පිටත කවයේ අක්ෂය අතර සහජීවනය; කුහරය සහ කුහරය හෝ කුහරය සහ අනෙකුත් පෘෂ් aces යන් අතර සමාන්තරකරණය සහ ලම්බකතාව.

ඒ සමඟම, පහත සඳහන් මූලද්රව්ය 5 ද සලකා බැලිය යුතුය:

- - සිදුරු ගැඹුර සහ ඉවසීමේ මතුපිට රළුබව සිදුරේ ව්යුහය;

- - වැඩ කරන කොටසෙහි ව්යුහාත්මක ලක්ෂණ, ක්ලැම්ප් ඕවර්හැංහි ස්ථායිතාව සහ භ්රමණය වීමේ හැකියාව ඇතුළුව;

- - යන්ත්ර උපකරණයේ බල වේගය, සිසිලන පද්ධතිය සහ ස්ථායිතාව;

- - සැකසුම් කණ්ඩායම;

- - සැකසුම් පිරිවැය;

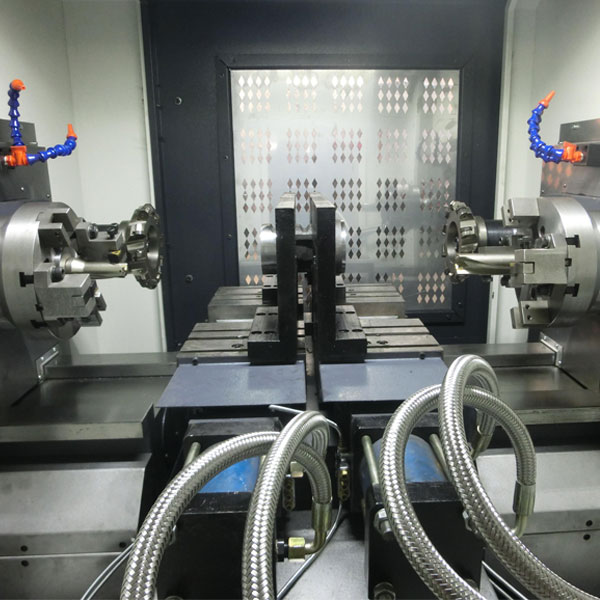

විවිධ වර්ගයේ විදුම් යන්ත්ර - සීඑන්සී විදුම් සේවා මින්හේහි ඇත

සිදුරු විෂ්කම්භය, සිදුරු තණතීරුවෙහි නිරවද්යතාවය සහ රළුබව යන අවශ්යතා සපුරාලීම සඳහා ඉස්කුරුප්පු කුහර, ඉස්කුරුප්පු කුහර, පින් සිදුරු, මැන්ඩ්රල් කුහර, වටකුරු හරය සවි කිරීමේ සිදුරු යනාදිය වැනි අච්චු කොටස් වල සිදුරු කැණීම සහ නැවත නම් කිරීම අවශ්ය වේ.

බහුලව භාවිතා වන සැකසුම් ක්රම වගුවේ දක්වා ඇත.

| වර්ගය | අන්තර්ගත |

| තනි කොටස් විදුම් | සලකුණු කරන ස්ථානය අනුව තනි කොටස කෙලින්ම විදිනවා |

| නියමු සරඹ | පළමුව එක් කොටසක සිදුරක් හාරන්න, අනෙක් කොටස් වල සිදුරු හෑරීමට මෙය මාර්ගෝපදේශයක් ලෙස භාවිතා කරන්න. කැණීමේදී ප්රතිවිරුද්ධ දිශාවට සෘජු විදීම සඳහා එක් කොටසක් භාවිතා කළ හැකිය; එය ප්රතිවිරුද්ධ දිශාව විදීම සඳහා සරඹ කුහරයෙන් පිටතට ගෙන යා හැකිය. |

| සංයෝජන විදුම් | කොටස්වල සිදුරු දුර ප්රමාණය සහතික කිරීම සඳහා, කොටස් දෙක සමාන්තර කුකුළා සමඟ ගැටගැසීමට හෝ ඉස්කුරුප්පු ඇණ සමඟ ඒකාබද්ධ වී සමස්තයක් සෑදිය හැකි අතර, ලකුණු කිරීම අනුව සිදුරු එකවර විදීමට හැකිය. |

යන්ත්රය නැවත නම් කිරීම

අච්චුවේ බොහෝ විට සිදුරු සිදුරු, ඉෙජෙක්ටර් කුහර, හරය සවි කරන සිදුරු ආදිය ඇත. ඒවා ලිවීමෙන් පසුව හෝ එකලස් කිරීමේදී සැකසිය යුතුය. සැකසුම් නිරවද්යතාවය සාමාන්යයෙන් IT6 සිට IT8 දක්වා වන අතර රළුබව Ra3.2μm ට වඩා අඩු නොවේ.

නැවත නම් කිරීමේ පොදු මූලධර්ම

| වර්ගය | අන්තර්ගත | |

| වැඩ කොටස විෂ්කම්භය | ෆිටර් විසින් විදුම් කර නැවත නම් කරන ලදී | |

| 10 ~ 20 | කැනීම්, කවුන්ටරින්කින්, නැවත නම් කිරීම ආදියෙන් සැකසීම. | |

| > 20 | ෆිටර් සරඹ මගින් පූර්ව පාලනය, පසුව ඇඹරීම සහ කම්මැලි යන්ත්ර සැකසීම | |

| කුහරය නිවාදැමීමට අවශ්යයි | නැවත නම් කිරීමේදී, ඇඹරීමේ ප්රමාණය 0.02 ~ 0.03 විය යුතුය. තාප පිරියම් කිරීමේදී සිදුරු ආරක්ෂා කළ යුතු අතර එකලස් කිරීමේදී නැවත බිම වැටෙනු ඇත | |

| විවිධ ද්රව්ය ඒකාබද්ධ කිරීම | විවිධ ද්රව්යවල කොටස් නැවත නම් කිරීමේදී, නැවත නම් කිරීම වඩා අමාරු ද්රව්ය වලින් කළ යුතුය | |

| දෘඩාංග නැවත නම් කිරීම දැඩි කිරීම | Hard න දෘඩාංගවල සිදුරු නැවත නම් කිරීම හරහා, පළමුව කුහරය විකෘති වී ඇත්දැයි පරීක්ෂා කරන්න, සම්මත සිමෙන්ති කාබයිඩ් රීමරයක් සමඟ නැවත නම් කිරීම හෝ පැරණි රීමරයක් සමඟ නැවත නම් කිරීම, ඉන්පසු අවශ්ය ප්රමාණයට ඇඹරීමට වාත්තු යකඩ ඇඹරුම් පොල්ලක් භාවිතා කරන්න | |

| නම් කරන ලද කුහරය | කුහරය නැවත නම් නොකළ විට, නැවත සිදුරෙහි ගැඹුර ගැඹුරු කළ යුතු අතර, සිදුරේ effective ලදායී විෂ්කම්භය සහතික කිරීම සඳහා රීමරයේ කැපුම් කොටසේ දිග ඉතිරි වේ; එය සම්මත රීමරයකින් නැවත නම් කළ හැකි අතර, කැපුම් කොටස බිම තබා ඇති පැරණි රීමරයක් සමඟ කුහරය නැවත නම් කළ හැකිය. නොකැඩූ පතුල | |

| මැෂින් හින්ජ් | වැඩ කොටස එක් වරක් ගැටගැසීමෙන් පසුව, සිදුරේ සිරස් සහ සමාන්තරභාවය සහතික කිරීම සඳහා කැනීම්, කවුන්ටර සම්බන්ධ කිරීම සහ නැවත නම් කිරීම අඛණ්ඩව සිදු කෙරේ. | |

ගැඹුරු සිදුරු යන්ත්රණය

සිසිලන නාලිකා සිදුරු, තාපක සිදුරු සහ ප්ලාස්ටික් අච්චුවේ ඇති ඉෙජෙක්ටර් පින් සිදුරු ගැඹුරු සිදුරු සැකසීම අවශ්ය වේ. සාමාන්යයෙන්, සිසිලන ජල කුහරයේ නිරවද්යතාව ඉහළ මට්ටමක නැත, නමුත් අපගමනය වැළැක්වීම අවශ්ය වේ; තාප හුවමාරු කාර්යක්ෂමතාව සහතික කිරීම සඳහා, තාපක කුහරයට සිදුරේ විෂ්කම්භය සහ රළුබව සඳහා යම් යම් අවශ්යතා ඇත, සිදුරේ විෂ්කම්භය තාපන දණ්ඩට වඩා 0.1 ~ 0.3mm විශාල වන අතර රළුබව Ra12.5 ~ 6.3 μm; ඉෙජෙක්ටර් කුහරයට ඉහළ මට්ටමක් අවශ්ය වන අතර සාමාන්ය නිරවද්යතාවය IT8 වන අතර සිරස් සහ රළුබව සඳහා අවශ්යතා ඇත.

සිදුරු සැකසීම

සිදුරේ දුර, කුහරයේ දාරයේ දුර, එක් එක් සිදුරේ අක්ෂයේ සමාන්තරකරණය, අවසාන මුහුණට ලම්බකව හා කොටස් දෙක එකලස් කිරීමෙන් පසු සිදුරුවල සහජීවනය සහතික කිරීම සඳහා අච්චුවේ බොහෝ සිදුරු අවශ්ය වේ. මෙම වර්ගයේ සිදුරු පද්ධතියක් සාමාන්යයෙන් පළමුව සකසනු ලබන අතර පසුව සිදුරු ලිවීමෙන් සකසනු ලැබේ.

හොඳම විදුම් ක්රියාවලිය තෝරන්න

මතුපිට ප්රතිකාර සේවා ලැයිස්තුවක් පිරික්සීමෙන් පසු, නිෂ්පාදන කාලය, පිරිවැය- effectiveness ලදායීතාවය, අර්ධ ඉවසීම, කල්පැවැත්ම සහ යෙදුම් වැනි අත්යවශ්ය කරුණු මත පදනම් වූ ක්රියාවලියක් තෝරන්න. ඉහළ ඉවසීමක් සහිත සීඑන්සී ඇඹරීම, හැරවුම් කොටස් ද්විතියික ලෝහ මතුපිට නිමාව යෙදීම රෙකමදාරු කරනු නොලැබේ, මන්ද ප්රතිකාර මඟින් ද්රව්ය කුඩා ප්රමාණයක් ඉවත් කිරීම හෝ එකතු කිරීම මගින් නිමි කොටසේ ප්රමාණය වෙනස් කළ හැකිය.

ඔබේ කැනීම් ව්යාපෘතිය සඳහා හොඳම මිලකට අපගේ පුද්ගලයින්, උපකරණ සහ මෙවලම් ලබා ගත හැකි ආකාරය බැලීමට අප අමතන්න හෝ sales@hmminghe.com විද්යුත් තැපෑලෙන් අමතන්න.